Las nanofibras de óxido de titanio (TiO2) pueden tener diversos usos, ya que pueden emplearse en catalizadores y filtros. Bajo la incidencia de la luz ultravioleta, el óxido de titanio promueve la degradación de materiales orgánicos. De allí su aplicabilidad en el filtrado de agua de reutilización, por ejemplo.

Rodrigo Savio Pessoa y Bruno Manzolli Rodrigues, investigadores del Laboratorio de Plasmas y Procesos del Instituto Tecnológico de Aeronáutica (LPP-ITA) y del Instituto Científico y Tecnológico de la Universidade Brasil (ICT-UB), desarrollaron un nuevo método de fabricación de estas fibras en Brasil, en el marco de un proyecto que contó con el apoyo de la Fundación de Apoyo a la Investigación Científica del Estado de São Paulo – FAPESP. Y un artículo referente al mismo salió publicado en la revista Materials Today: Proceedings.

“La técnica empleada, de deposición de capa atómica, permite promover el crecimiento del material capa por capa o incluso molécula por molécula”, declaró Savio Pessoa.

Durante este trabajo, se depositó el óxido de titanio sobre nanofibras de PBAT [poli(adipato co-tereftalato de butileno)], un biopolímero que se degrada rápidamente en la naturaleza, al contrario que el PET (tereftalato de polietileno), que permanece intacto durante décadas.

El primer paso consistió en producir una membrana de nanofibras de PBAT, mediante el empleo de una técnica similar a la que se utiliza en la elaboración de algodón de azúcar, pero aplicando un procedimiento electrostático.

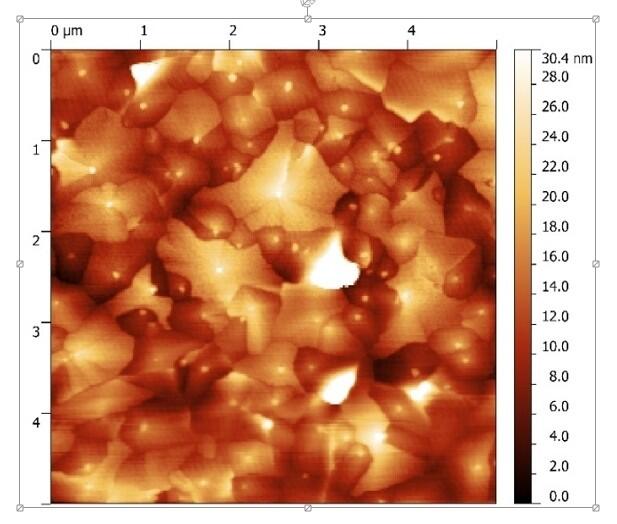

“Con base en una solución de PBAT, la técnica de electrohilado produce un conjunto de fibras de este material con espesores del orden de las centenas de nanómetros. Este conjunto de fibras compone la manta que se utiliza como sustrato”, dijo Savio Pessoa.

El paso siguiente consistió en recubrir cada fibra con óxido de titanio. “La deposición de capa atómica se vale de precursores del material de interés, generados con base en gases o líquidos rápidamente evaporados a baja presión. En este caso, utilizamos como precursores tetracloruro de titanio (TiCl4) y agua (H2O). Esto se concretó en una cámara de vacío calentada a 100 °C y a 150 °C”, dijo el investigador.

La liberación del TiCl4 se concretó mediante pulsos sucesivos de 0,25 segundo cada uno. Liberado en el vacío, el TiCl4 se evapora rápidamente y reacciona con la superficie de las fibras del polímero uniéndose a radicales hidroxilos (OH-) y oxígenos (O2-) presentes en el material.

Como el tetracloruro de titanio no reacciona consigo mismo, el pulso inicial ocupó únicamente una monocapa. Esta fue oxidada a continuación con vapor de agua. El hidrógeno se unió al cloro y el oxígeno al titanio, formando así la primera monocapa de óxido de titanio.

Y se repitió este procedimiento alrededor de mil veces, con lo cual la estructura de óxido de titanio creció capa por capa. Para retirar el sustrato de PBAT y dejar a los nanotubos de óxido de titanio libres, se calentó el material a 900 °C en forma controlada. Resultó de ello la manta de nanotubos de óxido de titanio, cada una con alrededor de 100 nanómetros de espesor.

“Como esta técnica de deposición se basa en reacciones de superficie, logra cubrir uniformemente las fibras, ‘encapando’ una por una. Es relativamente sencilla, pero requiere de automatización para que las cantidades de material y el tiempo de dispersión se mantengan bajo un riguroso control”, dijo Savio Pessoa.

Como material para el filtrado, esta manta de nanotubos de óxido de titanio combina una virtud mecánica, al impedir el paso de corpúsculos mayores que un cierto espesor, con una virtud bioquímica, al generar radicales que, irradiados con luz UV, degradan fácilmente la materia orgánica. El hecho de estar compuesta por nanofibras hace que esta manta posea una gran área superficial, lo cual aumenta considerablemente a tasa de reacciones. (Fuente: AGENCIA FAPESP/DICYT)